Tecnología desarrollada en Concepción permite hacer mascarillas, botellas y bolsas con material derivado del aserrín

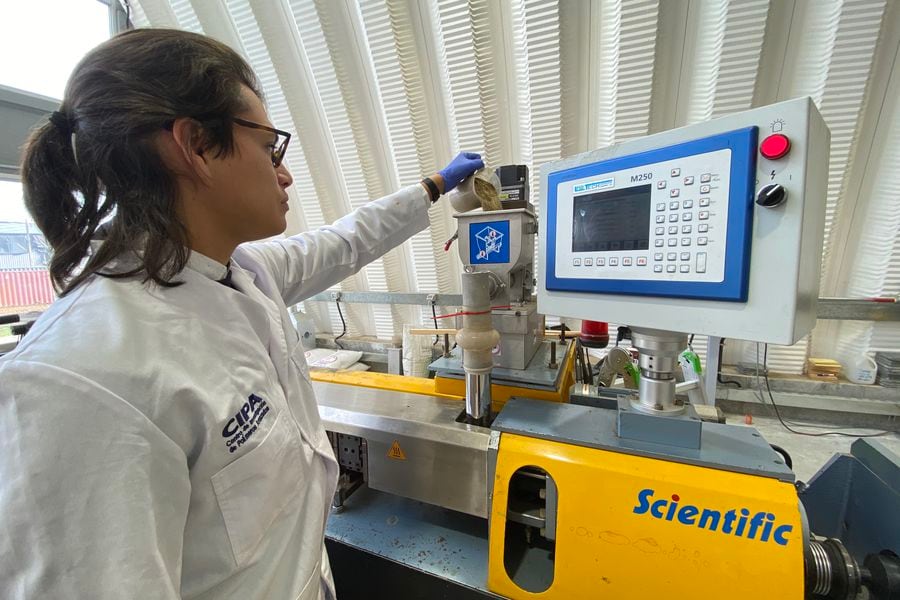

Científicos del Centro de Investigación de Polímeros Avanzados (Cipa), elaboraron FLEXbio, un reemplazante del plástico tradicional y el que a cabo de un mes ya se encuentra degradado.

Un proyecto liderado por el Centro de Investigación de Polímeros Avanzados (Cipa), en Concepción, desarrolló una innovadora tecnología, única a nivel nacional, cuyo potencial está dado porque utiliza un recurso abundante en nuestro país: aserrín surgido como residuo de procesos forestales.

Se trata de un bioplástico, biodegradable y compostable, al que bautizaron FLEXbio.

Su aplicación se puede orientar a reemplazar productos plásticos, en especial aquellos de un solo uso, como mascarillas, botellas, bolsas, recipientes, envoltorios, entre otros, con la ventaja de que éstos son biodegradables y compostables.

Gracias al desarrollo de este producto, su creador, el investigador Jesús Rodríguez fue premiado en el prestigioso Blue Sky Young Researchers and Innovation Award 2021, concurso que premia iniciativas medioambientales industriales surgidas de la producción forestal alrededor del mundo.

Jesús Rodríguez, investigador del Cipa, explica que FLEXbio, al ser un material biobasado, biodegradable y compostable, “surge como una alternativa sustentable de agregar valor a la biomasa lignocelulósica como el aserrín, que actualmente es considerado como residuo y se genera en grandes cantidades. Este bioplástico es una posible alternativa para los diferentes sectores industriales que actualmente emplean materiales sintéticos en la manufactura de sus productos y generan grandes volúmenes de residuos plásticos”.

El investigador explica que FLEXbio nació como una alternativa de materiales biodegradables para el sector agrícola nacional.

Dice que al desarrollar alternativas flexibles, han logrado fabricar prototipos como bolsas tipo macetero y mulching testeados (proceso que consiste cubrir el suelo con una capa de plástico no biodegradable) tanto a nivel de laboratorio como en terreno, que cumplan con su función y que no generan residuos en los suelos.

El investigador destaca que se trata de un producto regional, que es producido con materias primas nacionales, a diferencia de las resinas biodegradables comerciales presentes en el mercado nacional, que son todas importadas. “Se estima que el costo por kilogramo de pellet de FLEXbio es un 50% más barato que el de tecnologías similares presentes en el mercado, tales como las resinas biodegradables, las cuales a la fecha tienen un valor de 3 a 5 dólares por kilo. El precio proyectado para el FLEXbio ronda los 1 ó 1,5 dólares por kilo”, establece el investigador.

Los plásticos biodegradables son una tecnología muy demandada

A medida que han desarrollando la tecnología, Rodríguez revela que “hemos hecho ciertas modificaciones en la formulación y evaluamos las propiedades del material para que pueda ser transformado en diferentes procesos, dependiendo de la aplicación final y con las características requeridas, ya sea para el ámbito sanitario (elementos de protección personal), agrícola (recipientes tipo macetero, mulch, tubetes, clips), retail (bolsas) o domiciliario (bolsas para residuos orgánicos)”.

También se ha evaluado la aptitud del producto en pruebas en terreno, en vista de asegurar rangos de desempeño y sugerir condiciones de aplicación, cuyo resultado han sido fichas técnicas de las variedades de FLEXbio tanto rígidas como flexibles. “Es decir, al igual que el plástico, sus aplicaciones son prácticamente infinitas, pero con la gran diferencia de que se trata de un material amigable con el medioambiente al ser biodegradable”, explica.

Entre otras soluciones, “nos encontramos trabajando en definir formulaciones adecuadas para la fabricación de elementos de protección personal tales como las mascarillas, gorros para cabello, buzos y protectores para calzados”, revela.

Los plásticos biodegradables son una tecnología muy demandada, sin embargo en el mercado, la mayoría se degradan en períodos prolongados de tiempo como el caso del PLA, “el cual necesita como mínimo un año. A su vez, las resinas sintéticas utilizan metales pesados en su formulación, por lo tanto no son del todo verdes, lo que genera que al momento de degradarse una parte del total del material, quede particulado y no se degrade”, argumenta Rodríguez.

Añade que es muy distinto a lo que ocurre con FLEXbio, desarrollado en base a recursos renovables como la madera y el almidón, en que ninguno de los materiales que lo componen pueden alterar la condición de los ecosistemas. Asegura que FLEXbio al cabo de un mes ya se encuentra degradado.

Tras ser premiado, el investigador considera que la distinción “tiene un gran valor, ya que nos permitió destacarnos a nivel internacional entre centros especializados de 11 países, cuyos principios están centrados en ir más allá de la investigación y el desarrollo, ya que también se trata de ser innovador, inspirador y ecológico. Esto estimula la competencia entre nosotros como investigadores jóvenes, que exploramos la ciencia forestal u otras aplicaciones prácticas que permitan mejoras de procesos o en la cadena de valor”.

Comenta

Por favor, inicia sesión en La Tercera para acceder a los comentarios.